格子型φ3.2×3.1m球磨机润滑系统的改造

我厂有格子型:φ3.2×3.1m球磨机8台。自20世纪60年代投产以来,其主滑动轴承的润滑采用的是油环带油润滑的方式。在长期的运行中,由于油环的转动是通过球磨机的转动带动的,因此油环在运行时与球磨机中空轴接触面磨损严重或者两半油环的联结螺栓松脱,导致油环不转。主滑动轴承工作面得不到良好的润滑,甚至出现烧瓦设备事故,严重影响球磨机的正常运行。因此,有必要对球磨机润滑系统进行改造。

1、改造前存在的问题

(1)由于矿山工作环境影响,润滑油中易混入水,矿浆以及其它杂质,润滑油被污染变质使用时间缩短;同时轴瓦的合金成分磨损加快,降低了轴瓦的安全使用寿命;

(2)冬季润滑油因温度变低变粘,油环易不转,润滑效果差;夏季温度过高,使轴瓦温度急剧上升,容易造成烧瓦事故;

(3)管理上存在漏洞,虽然在操作时每隔30min检查一次油环的转动情况,但由于没有缺油信号,断油后不易及时发现,导致烧瓦停产。

2、润滑系统的改造

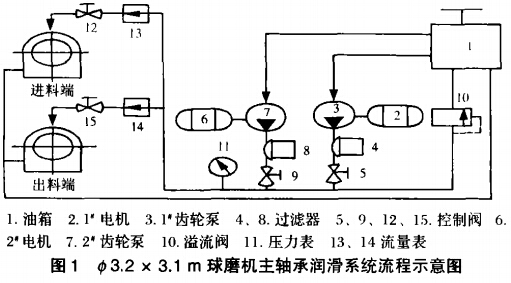

针对油环润滑方式存在的问题,我们设计了一套自动润滑系统,自动润滑系统主要由润滑系统和过程自动控制系统组成。润滑系统由油箱、齿轮泵、过滤器、润滑油喷洒器和管路组成如图1所示。同时对球磨机的主轴承座进行改造,在轴承座的检查孔口边缘处钻孔,以便让润滑油喷酒器与进油管相连结,将原轴承座的放油口改用为轴承座与出油管的连接口,这样润滑系统与轴承座连接起来,实现对滑动轴承的润滑。

过程自动控制系统由油压表、油量表、温度检测仪等现场检测仪表、执行仪表,控制设备PLC组成。控制设备硬件采用SIEMENS SIMATIC S7-226系列PLC作为主控制器,将油压表、油量表、温度检测仪取得的模拟量接入PLC的I/O模块。当润滑系统中流量、油压低于安全值时,或者轴承座内温度值高于55℃时,控制系统实现自动切断电源从而实现润滑系统的自动保护作用。

过程自动控制系统、监控系统和工业管理网三级构成磨矿控制系统,监控站与现场控制设备进行数据通信,实现对生产过程的数据采集,管理和监控。同时监控站通过网卡接入企业管理网INTERANT,位于企业管理网上的生产过程服务器利用FIX的网络数据功能,将监控站的SCADA作为网络节点为生产过程服务器提供采集数据,并将数据转换成标准网页对外发布,企业管理网上的浏览站采用IE浏览器远程实时监视,浏览磨矿分级生产过程。

3、改造后的效果

(1)将润滑站安装于球磨机附近的低坑里,通过管道与主轴承连接,从而避免了工作环境较差的影响。

(2)装有过滤器,防止杂质特别是矿浆进入润滑系统,同时将夏季使用150#机械油,冬季使用100#机械油改为全年都使用100#机械油;采用油样测技术,由厂设备科对润滑站内的油进行定期取样,将油样送矿检测中心进行检测后,检测结果返还给一线管理者,作为更换润滑油的依据。这样延长了油的使用时间和轴瓦的使用寿命。

(3)装有2台油泵,当其中1台供油不足或出现故障时,系统自动报警和跳闸;可开启备用油泵,提高了球磨机的运转率,从而实现生产的高效和连续性。

(4)自动润滑系统并入由过程控制级,监控级和工业管理网三级构成的磨矿控制系统上,能网上远程实时监视润滑系统的运行状态。纵上所述,格子型φ3.2×3.1m球磨机润滑系统的改造,是完全可行的。虽然自动润滑系统结构复杂,投资相对较高,但它的可靠性高,能解决以前润滑方式的不足,实现了烧瓦事故率为零,从而降低了球磨机管理的难度,减少了设备维护成本,提高了设备运转率,取得了良好的经济效益,该自动润滑系统已在我矿推广使用。

上一篇:永磁磁选机使用概述 下一篇:球磨机进、出料口密封改造